- 首页 > 微乳型金属切削液

-

- 了解微乳型金属切削液配方

- 模仿生产,开发新型微乳型金属切削液产品

- 配方升级,加快产业转型

- 降低成本,缩短研发周期

- 尖端产品开发,加快企业产业转型

微乳型金属切削液相关配方

本公司为您解决:微乳型金属切削液成分分析/配方开发问题,即通过各种手段,借助大型分析仪器设备,对微乳型金属切削液样品进行分析,测试出样品中成分名称、配方比例的一个逆向过程。

序号

组分名称

投料比

备注

1

5#基础油

9.0-12.0

基础油

2

大豆油

4.0-6.0

油性剂

3

季戊四醇油酸酯

4.0-6.0

亲油性乳化剂

4

石油磺酸钠

6.0-9.0

乳化剂、防锈剂

5

(见下面备注)

(见下面备注)

有机胺,调节PH,防锈

6

二环己胺

3.0-5.0

有机胺,调节PH,防锈

7

苯丙三氮唑

0,3-0.5

缓蚀剂

8

壬基酚聚氧乙烯醚

2.0-5.0

亲水性乳化剂

9

(见下面备注)

(见下面备注)

缓蚀剂

10

异构脂肪醇

1.0-3.0

稳定剂

11

有机硅消泡剂

0.2-1.0

消泡剂

12

MBM杀菌剂

1.0-2.0

杀菌剂

13

水

余量

/

备注:上述微乳型金属切削液配方表中,某些成分已被我中心屏蔽,仅作参考,如需了解更多微乳型金属切削液配方、成分分析、配方还原等技术问题,可以咨询我们禾川技术中心: 400-660-8959/0512-82190669,或者点此在线咨询

配方分析,即您寄样品到我中心,我中心借助各种分析仪器设备,通过各种分析手段,帮您分析出样品中各种成分及其添加比例,将样品组成,配方分析出来。

配方开发,是在配方分析的基础上的优化方案。在原材料选择,工艺调整,性能评估等多方面进行深度优化,我中心帮您调试出能达标的小试样品。其它相关配方

技术咨询

常见微乳型金属切削液配方组成

一种常见的微乳型金属切削液

- 基础油:分为矿物油和合成油。矿物油跟据烃分子的结构分为石蜡基基础油、环烷基基础油、中间基基础油,乳化液中一般用环烷基基础油的较多。合成油一般指人工合成的,PAO、酯类油、硅油等等。

- 表面活性剂:NP系列(脂肪醇酸)、TX系列(烧基酷醚)、吐温系列和烷基醇酰胺等,常用的阴离子型表面活性剂有脂肪酸皂、环烷酸皂和石油磺酸盐等。

- 防锈缓蚀剂:主要分为水溶性防锈剂和油溶性防锈剂两大类

- 极压剂:油溶性极压润滑剂、水溶性极压润滑剂

- 杀菌剂:甲醛释放剂、酚类化合物、水杨酸类、杂环化合物等

- 消泡剂:硅系、聚醚系

- 螯合剂:EDTA及其衍生物

- 增稠剂:羟乙基纤维素、高分子聚醚

- PH值保持剂:醇胺类、磷酸盐

微乳型金属切削液常见问题

- 1.微乳型金属切削液分析精度可以达到什么程度?

-

微乳型金属切削液领域,我分析中心积累了非常丰富的剖析和开发经验;整个项目可以达到九成以上的相似度;常见成分在1%以上可以准确定性定量。目前我研发针对客户要求可对不同产品进行开发,满足不同客户要求.

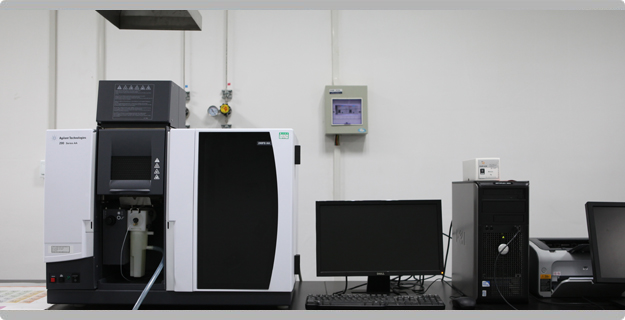

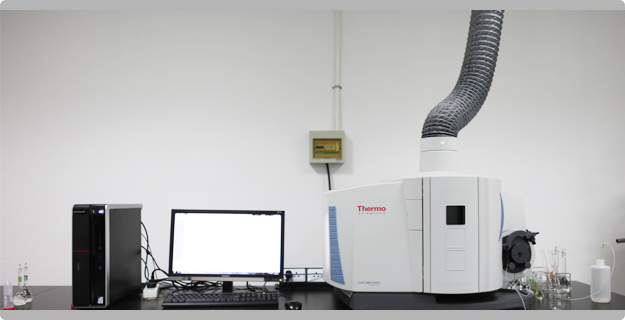

- 2.怎么去分析微乳型金属切削液配方,分析用到哪些仪器设备呢?

- 3.切削波变质发臭的问题?

- 4.切削液的腐蚀问题?

- 5.产生泡沫的问题?

公司介绍

禾川化学作为国内领先的配方技术服务公司,拥有尖端的技术研发平台、雄厚的科研技术力量以及精密的高科技仪器设备;成立至今,其下属禾川分析检测中心已经为包括500强在内众多企业客户提供一系列产品的配方分析服务,成功地为企业解决在研发中遇到的难题,突破多领域技术瓶颈;并且与化工行业上百家有规模企业建立长期技术合作;禾川化学下属材料研发中心拥有强大的技术研发团队:由数十位毕业于985、211高校的研发工程师,及多名高校教授、海外博士后组成外围专家团队;在新材料尖端领域已申请多项专利,协助企业成功自主研发高端产品项目数十项,缩短了某些领域与西方发达国家技术上的差距.